Как точное механическое оборудование, машина для фланца играет жизненно важную роль в области трубопровода. Он может не только обрабатывать различные грани фланца, но и обеспечить плоскостность и герметизацию соединения фланца. Чтобы обеспечить долгосрочную стабильную работу машины для обработки фланца и поддерживать высокую эффективность работы, регулярное обслуживание и замена деталей очень важны. В этой статье будут обсуждаться детали, которые необходимо регулярно заменять во время работы машины с фланцем, помогут пользователям овладеть основными точками обслуживания оборудования, продлить срок службы машины для обработки фланца и обеспечить ее точность обработки.

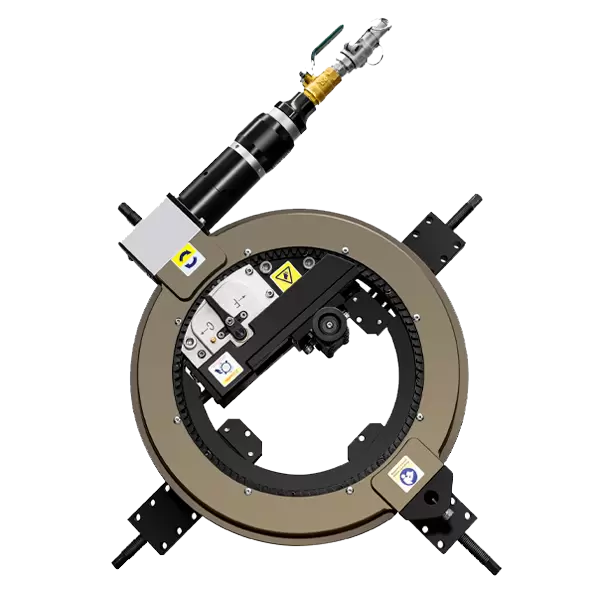

Оборудование для обработки фланца представляет собой специальное оборудование для обработки конечных грани, круглых заготовков и других связанных деталей. Его основной принцип работы - исправить заготовку на поворотном столе и использовать взаимодействие между вращающейся заготовкой и режущим инструментом для обработки поверхности заготовки для точной плоскостности и отделки. Он широко используется в таких отраслях, как нефть, химическая промышленность и электроэнергия, особенно в области конструкции и технического обслуживания трубопроводов.

Во время долгосрочного использования машина для обработки фланцев будет испытывать условия труда с высокой загрузкой, поэтому различные компоненты оборудования неизбежно изнашиваются. Если изношенные детали не заменяются во времени, это не только повлияет на качество обработки, но и может привести к отказу оборудования или даже повреждения. Следовательно, своевременная замена и поддержание ключевых деталей являются необходимыми мерами для обеспечения нормальной работы машины с конечным лицом фланца.

Режущий инструмент является одной из самых важных частей машины для конечного лица фланца. Он находится в прямом контакте с поверхностью заготовки и выполняет такие задачи, как резка, шлифовка и полировка. При увеличении времени использования режущий инструмент постепенно станет тупым, эффективность резки и точность уменьшится, и он может даже привести к некачественному качеству обработки заготовки. Поэтому режущий инструмент должен быть проверен и заменен регулярно.

Износ инструмента

Степень износа режущего инструмента обычно зависит от таких факторов, как материал заготовки, скорость резки и скорость подачи. Для материалов с более высокой твердостью, таких как сталь и чугун, инструмент изнашивается быстрее, поэтому необходимо регулярно проверять резкость инструмента. Вообще говоря, после того, как край инструмента носит в определенной степени, эффект резки будет значительно уменьшен, и его следует заменить во времени.

Выбор материалов для инструментов

Различные типы материалов с фланцевой фиксацией с помощью машинного инструмента имеют различную долговечность. Как правило, карбидные инструменты, керамические инструменты или инструменты с покрытием имеют сильную устойчивость к износу и подходят для долгосрочной работы с высокой нагрузкой. Чтобы обеспечить точность обработки и эффективность аппарата фланцевого конечного лица, регулярно проверяя износ инструмента, и выбор соответствующего инструментального материала может значительно улучшить качество обработки.

Уплотнения машины для конечного лица фланца в основном включают в себя уплотнения вала, масляные уплотнения, газовые уплотнения и т. Д. Функция этих уплотнений заключается в предотвращении утечки жидкостей, таких как моторное масло и охлаждающая жидкость, и предотвратить попадание внешней грязи на машину. Со временем уплотнения могут потерять свои характеристики герметизации из -за старения, износа или повреждения, что приводит к утечке, что, в свою очередь, влияет на рабочее состояние машины для конечного лица фланца.

Цикл замены уплотнений

Срок службы печать тесно связан с рабочей средой. При высокой температуре и условиях труда высокого давления скорость старения уплотнения будет быстрее, поэтому уплотнения необходимо регулярно заменять в зависимости от среды использования и времени выполнения оборудования. Обычно статус уплотнения проверяется один раз в год, а старение и поврежденные уплотнения должны быть заменены вовремя, чтобы избежать сбоя оборудования.

Выберите правильный герметичный материал

Различные условия труда имеют разные требования для уплотнений. Обычные герметизирующие материалы включают резину, полиуретан, PTFE и т. Д. Чтобы продлить срок службы уплотнения, следует выбрать уплотнительный материал, подходящий для рабочей среды. Например, в средах высокой температуры и высокого давления следует выбрать высокотемпературные герметизирующие материалы.

Основная функция системы смазки заключается в том, чтобы обеспечить нормальную работу каждого компонента машины с конечным лицом фланца, уменьшить срок службы износа и продлить срок службы. Система смазки машины для конечного лица фланца включает в себя смазочные насосы, масляные трубы, масляные баки, масляные форсунки и другие компоненты. Во время долгосрочной работы на эти компоненты легко влияют такие проблемы, как износ, блокировка или ухудшение масла, что влияет на эффект смазки.

Замена смазки

После некоторого периода использования смазочное масло потеряет свой смазочный эффект из -за загрязнения примесей и изменений качества нефти, поэтому его необходимо заменить регулярно. Цикл замены смазочного масла может быть скорректирован в зависимости от использования оборудования, изменений качества нефти и рекомендаций производителя. Обычно смазочное масло машины для конечного лица фланца необходимо заменить через каждые 500-1000 часов работы.

Проверка системы смазки

В дополнение к замене смазочного масла, также необходимо регулярно проверять, блокируются ли нефтяные трубы и масляные форсунки в системе смазки, утечь и т. Д. Убедитесь, что в системе смазки достаточно масла, а качество масла хорошо, чтобы Обеспечить плавную работу оборудования.

Вращающиеся части машин, обращенных к фланце, такие как шпиндеры и кабинеты, обычно оборудованы подшипниками. Подшипники медвежьи функции, такие как поддержка и вращение, и являются важными компонентами для обеспечения точности и стабильности машин, обращенных к фланце. По мере увеличения времени использования подшипники будут постепенно износить из -за трения и нагрузки, что приведет к снижению точности вращения оборудования.

Симптомы износа подшипника

Проявления износа подшипника обычно являются повышенным шумом, повышенной вибрацией или необработанным вращением. Если не заменить вовремя, это повлияет на работу всего оборудования, а в серьезных случаях может нанести ущерб веретке. Следовательно, регулярный осмотр износа подшипника и своевременной замены в соответствии со степенью износа являются ключом к поддержанию машин для обработки фланца.

Цикл замены подшипника

Вообще говоря, подшипники с фланцами, обращенными на фланце, имеют длительный срок службы, но их все равно нужно регулярно проверять. В условиях высокой нагрузки или высокой скорости износ подшипников будет ускоряться, поэтому их необходимо заменить во времени в соответствии с условиями использования. Вообще говоря, подшипники следует проверять один раз каждые 1000 до 2000 часов работы и заменяться во времени, если обнаружены аномалии.

Система электрического управления машиной с фланцем включает в себя такие компоненты, как двигатели, инверторы, переключатели, провода и кабели. Со временем эти электрические компоненты могут возрастать, повреждены и не могут работать должным образом. Электрическая система - это «мозг» машины с фланцами, и любой сбой может повлиять на общую эффективность работы.

Поддержание электрической системы

Система электрического управления должна регулярно проверять кабели, разъемы, двигатели и другие компоненты, чтобы убедиться, что не будет старения или ослабления. Кроме того, система охлаждения системы управления электрическим управлением также должна регулярно проверять, чтобы избежать перегрева и повреждения системы.

Замена электрических компонентов

Когда электрические компоненты обнаружены повреждены, их следует заменить вовремя. В частности, ключевые компоненты, такие как двигатели и выключатели питания, должны быть отремонтированы или заменены быстро, как только они не могут предотвратить более широкий диапазон отказов оборудования.

Регулярное техническое обслуживание и замена деталей машин, обращенных к фланце, являются ключом к обеспечению их долгосрочной стабильной работы. Режущие инструменты, уплотнения, системы смазки, подшипники и системы электрического управления представляют собой все компоненты ядра, которые необходимо регулярно проверять и заменять. Регулярная проверка износа этих компонентов и замена изношенных компонентов вовремя может не только улучшить качество и эффективность обработки, но и продлить срок службы машины, обращенной на фланец, и избежать ненужных затрат на техническое обслуживание из -за сбоев оборудования. Благодаря научному и разумному обслуживанию и уходу, пользователи могут гарантировать, что машина с фланцами всегда находится в лучшем состоянии и продолжает предоставлять эффективные и точные услуги по обработке для производства.