Морская инженерия и судостроение работают в одних из самых сложных условий в мире. Целостность конструкции, безопасность и долговечность имеют первостепенное значение, поскольку компоненты должны выдерживать суровые морские условия, высокое давление и воздействие коррозионных материалов. Сварка играет решающую роль в обеспечении этих стандартов, и одной из самых передовых технологий, используемых сегодня, является орбитальная сварка. Аппараты орбитальной сварки произвели революцию в способах соединения труб и трубопроводов, обеспечивая беспрецедентную точность, стабильность и эффективность. В этой статье рассматриваются области применения, преимущества и особенности использования аппаратов орбитальной сварки в морской инженерии и судостроении.

Аппараты орбитальной сварки — это автоматизированные сварочные системы, которые вращают сварочный электрод или заготовку вокруг фиксированной оси, обычно трубы или трубки. В отличие от традиционной ручной сварки, орбитальная сварка позволяет точно контролировать параметры сварки, такие как скорость, ток, напряжение и подача присадочного материала. Эта технология обеспечивает высокое качество и повторяемость сварных швов, соответствующих строгим промышленным стандартам.

К основным характеристикам аппаратов для орбитальной сварки относятся:

Автоматизированное управление: Точная регулировка параметров сварки для получения стабильных результатов.

Круговая сварка на 360 градусов: непрерывные сварные швы по всей окружности труб.

Адаптируемость к материалам: подходит для нержавеющей стали, титана, никелевых сплавов и других высокопрочных металлов.

Документирование и отслеживаемость: Автоматическая запись данных о сварке для обеспечения контроля качества.

Сварка является основой морской инженерии и судостроения, особенно при строительстве трубопроводов, сосудов под давлением, корпусов судов и конструкций платформ. Эти отрасли сталкиваются с уникальными проблемами, в том числе:

Суровые условия окружающей среды: соленая вода, высокая влажность и колебания температуры повышают риск коррозии.

Системы высокого давления: для морских трубопроводов и резервуаров под давлением требуются сварные швы, способные выдерживать экстремальное внутреннее давление.

Применение в критически важных с точки зрения безопасности областях: отказы сварных швов могут привести к катастрофическим авариям, угрозам для окружающей среды и значительным экономическим потерям.

Сложные конструкции: корабли и морские платформы содержат сложные сети трубопроводов, требующие высокоточной сварки.

В этом контексте аппараты для орбитальной сварки предлагают решения, недоступные при ручной сварке, особенно для высококачественных трубных соединений и работ в ограниченном пространстве.

Морская добыча нефти и газа включает в себя строительство обширных подводных трубопроводов для транспортировки сырой нефти и природного газа. Эти трубопроводы должны выдерживать внутреннее давление, внешнюю коррозию и механические нагрузки от океанских течений и условий морского дна.

Аппараты орбитальной сварки используются для:

Сварка труб из высоколегированной и нержавеющей стали с получением качественных, бездефектных соединений.

Сведите к минимуму человеческие ошибки в условиях удаленного доступа или подводного плавания.

Убедитесь, что сварные швы соответствуют отраслевым стандартам, таким как API 1104 и ISO 15614-1.

Автоматизированная орбитальная сварка повышает надежность подводных трубопроводов, которые имеют решающее значение для эксплуатационной безопасности и защиты окружающей среды.

Для работы на морских платформах необходимы сосуды высокого давления для разделения газов, хранения сырой нефти и химической переработки. В таких сосудах часто используются тонкостенные трубопроводы из нержавеющей стали или никелевых сплавов.

Аппараты орбитальной сварки обеспечивают:

Высокоточная сварка тонкостенных труб, снижающая риск прожога или деформации.

Стабильное качество сварных швов для применений под высоким давлением, гарантирующее целостность сосуда.

Документация для целей инспекции и сертификации.

Гидравлические системы на морских платформах управляют тяжелой техникой, кранами и клапанами, а системы охлаждения регулируют тепло, выделяемое оборудованием. Эти системы часто представляют собой сложные сети труб малого диаметра.

Аппараты орбитальной сварки идеально подходят для:

Соединение труб малого диаметра или сложной конфигурации.

Обеспечение герметичности сварных швов в критически важных гидравлических и охлаждающих контурах.

Повышение эффективности за счет сокращения необходимости в доработках и проверках.

Корпуса судов, особенно изготовленные из высокопрочной стали или коррозионностойких сплавов, требуют обширной сварки по швам и переборкам. Хотя для больших листов обычно используется традиционная дуговая сварка, орбитальная сварка применяется для:

Соединение внутренних трубопроводов балластной, топливной и водопроводной систем.

Обеспечение стабильного качества сварных швов в ограниченных пространствах, где ручная сварка затруднена.

Повышение структурной целостности за счет снижения вероятности возникновения дефектов сварных швов.

Современные суда оснащены сложными трубопроводными системами для топлива, воды, воздуха и гидравлики. Аппараты орбитальной сварки обеспечивают:

Точность и воспроизводимость для длинных трубопроводов.

Сокращение времени простоя за счет минимизации брака при сварке.

Соблюдение стандартов морской безопасности, таких как правила DNV GL.

В некоторых военно-морских и роскошных судах для повышения коррозионной стойкости и снижения веса используются титан, дуплексная нержавеющая сталь и другие высокоэффективные сплавы. Ручная сварка этих материалов представляет собой сложную задачу из-за высокой чувствительности к тепловому воздействию. Для орбитальной сварки используются следующие аппараты:

Контролируйте подвод тепла, чтобы предотвратить деформацию и растрескивание.

Обеспечьте получение высококачественных сварных швов, герметичных и коррозионностойких.

Обеспечьте автоматизированные, отслеживаемые процессы сварки, соответствующие требованиям военно-морской сертификации.

Стабильность и точность: автоматизированный контроль гарантирует идентичность каждого сварного шва, снижая риск дефектов.

Высокая производительность: один оператор может одновременно выполнять несколько сварочных работ, что повышает эффективность проекта.

Обеспечение качества: Встроенные системы мониторинга и записи данных упрощают проверку и сертификацию.

Безопасность: Дистанционное управление снижает воздействие на работников горячих поверхностей, паров и опасностей, связанных с работой в замкнутых пространствах.

Универсальность: подходит для широкого спектра материалов, диаметров труб и положений сварки.

Экономическая эффективность: меньшее количество дефектов, меньше доработок и более высокая надежность приводят к долгосрочной экономии затрат.

Несмотря на множество преимуществ орбитальной сварки, для ее успешной реализации необходимы следующие условия:

Надлежащая подготовка: Операторы должны понимать принципы настройки оборудования, выбора параметров и свойства материалов.

Совместимость материалов: Для сварки некоторых экзотических сплавов требуются специальные программы сварки и защитные газы.

Техническое обслуживание: Регулярная калибровка и техническое обслуживание необходимы для поддержания точности.

Контроль качества: Непрерывный мониторинг параметров сварного шва обеспечивает соответствие отраслевым стандартам.

По мере дальнейшего развития морского машиностроения и судостроения ожидается, что технология орбитальной сварки будет совершенствоваться в нескольких направлениях:

Интеграция с робототехническими и автоматизированными системами для крупномасштабных сборочных линий.

Мониторинг в реальном времени и сварка с использованием искусственного интеллекта для динамической оптимизации параметров.

Повышенная мобильность и компактная конструкция для применения в морских условиях с ограниченным пространством.

Расширение применения в области аддитивного производства и гибридной сварки для морских компонентов нового поколения.

Эти разработки еще больше укрепят позиции орбитальных сварочных аппаратов как краеугольного камня высококачественного, эффективного и безопасного строительства в этих отраслях.

Благодаря своей точности, стабильности и универсальности, аппараты орбитальной сварки стали незаменимыми в морской инженерии и судостроении. От подводных трубопроводов и сосудов под давлением до корпусов судов и сложных трубопроводных сетей, эти аппараты повышают качество, снижают риски и улучшают эффективность. По мере роста требований отрасли к безопасности, производительности и соответствию экологическим нормам, технология орбитальной сварки будет продолжать играть ключевую роль, обеспечивая строительство долговечной и надежной морской инфраструктуры.

Внедрение орбитальной сварки позволяет компаниям, занимающимся морским проектированием и судостроением, гарантировать долговечные и высококачественные сварные швы, снизить эксплуатационные риски и обеспечить соответствие международным стандартам. Будущее обещает еще большую интеграцию автоматизации и интеллектуальных технологий, что еще больше расширит возможности применения и преимущества орбитальной сварки в этих критически важных отраслях.

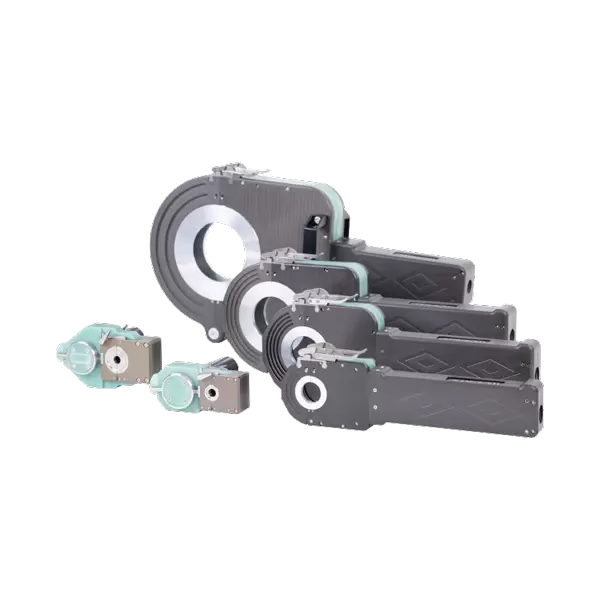

Компания NODHA, как профессиональный поставщик передовых сварочных решений, специализируется на высокоточной сварке в судостроении и автоматизированных системах сварки труб. Наши орбитальные сварочные аппараты широко используются в морской промышленности, обеспечивая стабильные, бездефектные соединения для сложных трубопроводных сетей и подводных сооружений. Уделяя особое внимание качеству, эффективности и безопасности, NODHA поддерживает морские платформы, военно-морские суда и проекты подводных трубопроводов, помогая инженерам добиваться надежных и долговечных сварных швов в сложных условиях.