В требовательной нефтегазовой отрасли точность и надежность — это не просто желательные, а необходимые характеристики. Отрасль в значительной степени зависит от надежных трубопроводных систем, критически важных конструктивных элементов и сосудов высокого давления. В таких условиях качество сварных швов может определить эффективность работы и предотвратить катастрофические отказы. Именно здесь на помощь приходят орбитальные сварочные аппараты , обеспечивающие беспрецедентную точность, повторяемость и безопасность сварочных работ.

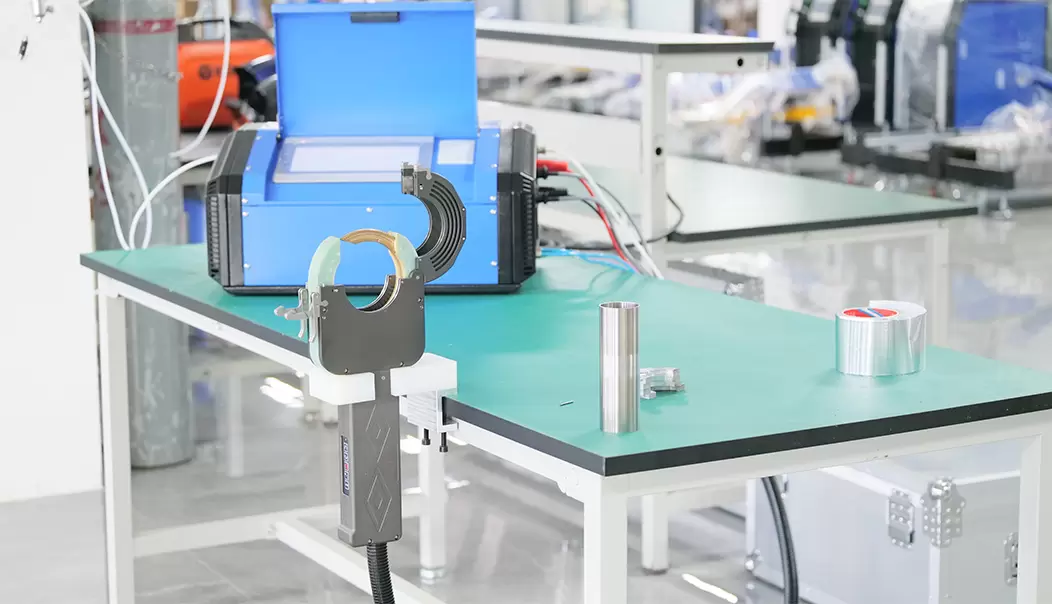

Аппараты орбитальной сварки — это автоматизированные сварочные системы, предназначенные для вращения сварочной горелки вокруг неподвижной трубы, что обеспечивает стабильный и высококачественный сварной шов. В отличие от традиционной ручной сварки, системы орбитальной сварки снижают вероятность человеческой ошибки, автоматически контролируя критически важные параметры сварки, такие как скорость, ток и напряжение. Эти аппараты могут использоваться как для TIG (сварка вольфрамовым электродом в инертном газе), так и для MIG (сварка металлическим электродом в инертном газе), при этом TIG-сварка наиболее распространена в высокоточных областях применения.

К основным характеристикам аппаратов для орбитальной сварки относятся:

Автоматическое вращение горелки для получения равномерных сварных швов.

Программируемые параметры сварки для обеспечения стабильности.

Высокоточное управление, подходящее для тонкостенных труб и ответственных соединений.

Повторяемость результатов имеет решающее значение для массового производства или длительных трубопроводных перевозок.

Нефтегазовая отрасль работает в экстремальных условиях, включая высокое давление, коррозионные среды и колебания температур. Разрушения сварных швов в трубопроводах или оборудовании нефтеперерабатывающих заводов могут привести к утечкам, экологическим опасностям и дорогостоящим простоям. Точная сварка гарантирует, что каждое соединение соответствует строгим отраслевым стандартам, таким как ASME, ISO и API.

Строительство трубопроводов: Трубопроводы, по которым транспортируются сырая нефть, природный газ и нефтепродукты, требуют качественной сварки на протяжении тысяч километров. Аппараты орбитальной сварки обеспечивают необходимую однородность, минимизируя слабые места и потенциальные утечки.

Оборудование нефтеперерабатывающих заводов: сосуды высокого давления, теплообменники и резервуары для хранения требуют сварных швов, способных выдерживать перепады температур и воздействие агрессивных химических веществ. Орбитальная сварка обеспечивает структурную целостность и соответствие правилам техники безопасности.

Морские платформы: Морские буровые и перерабатывающие платформы работают в суровых морских условиях. Точность сварки имеет решающее значение для трубопроводов, стояков и конструктивных элементов, подверженных воздействию соленой воды и высоких нагрузок.

Аппараты орбитальной сварки обеспечивают стабильное проплавление и профиль сварного шва, уменьшая количество дефектов, таких как пористость, трещины и подрезы. Такая стабильность имеет решающее значение в нефтегазовой отрасли, где отказ одного сварного шва может иметь катастрофические последствия.

Ручная сварка требует квалифицированной рабочей силы, которой может быть мало, а затраты — высокими. Аппараты орбитальной сварки автоматизируют этот процесс, позволяя операторам сосредоточиться на контроле и отслеживании качества. Это приводит к ускорению производственных циклов и снижению затрат на рабочую силу.

Сварочные работы на нефтегазовых объектах часто выполняются в замкнутых пространствах, с использованием систем высокого давления и в опасных условиях. Автоматизация сварки с помощью орбитальных сварочных аппаратов снижает риск воздействия тепла, паров и потенциальных аварий на человека.

Аппараты для орбитальной сварки могут быть запрограммированы в соответствии со строгими стандартами, такими как ASME Section IX для сосудов под давлением или API 1104 для сварки трубопроводов. Это гарантирует соответствие каждого сварного шва нормативным требованиям, снижая риск ошибок при проверке.

Проекты в нефтегазовой отрасли часто охватывают несколько объектов или площадок. Использование стандартизированных аппаратов для орбитальной сварки позволяет компаниям поддерживать стабильное качество сварных швов на разных объектах, упрощая техническое обслуживание и контроль.

Одношпиндельные сварочные аппараты подходят для труб меньшего диаметра и простых сварочных работ. Они обеспечивают точное управление, их легче транспортировать и устанавливать, что делает их идеальными для технического обслуживания или ремонта на нефтеперерабатывающих заводах и морских платформах.

Двухголовочные сварочные системы предназначены для сварки труб большего диаметра и больших объемов работ. Они позволяют сваривать одновременно с двух сторон, повышая эффективность и сокращая общее время сварки. Эти аппараты часто используются в проектах по строительству трубопроводов, где распространены трубы большого диаметра.

Мобильность имеет решающее значение для сварочных работ на местах в отдаленных нефтяных месторождениях или на морских платформах. Портативные орбитальные сварочные аппараты легкие, просты в установке и могут работать на месте с минимальной инфраструктурой.

Для крупных производственных предприятий автоматизированные системы орбитальной сварки с ЧПУ сочетают в себе робототехнику и компьютерное управление для достижения максимальной точности. Эти системы могут сохранять программы сварки, контролировать параметры процесса и корректировать их в режиме реального времени, обеспечивая повторяемость и отсутствие дефектов при сварке.

Несмотря на многочисленные преимущества орбитальных сварочных аппаратов, нефтегазовым компаниям перед их внедрением необходимо учитывать несколько факторов:

Первоначальные инвестиции: Высококачественные орбитальные сварочные аппараты могут быть дорогими, однако долгосрочная окупаемость инвестиций часто оправдывает затраты за счет снижения количества дефектов и экономии на трудозатратах.

Обучение операторов: Для программирования, мониторинга и обслуживания оборудования по-прежнему требуются квалифицированные специалисты. Надлежащее обучение обеспечивает оптимальную производительность.

Совместимость материалов: Для сварки различных материалов, таких как нержавеющая сталь, углеродистая сталь и никелевые сплавы, требуются специальные программы сварки для достижения идеальных результатов.

Подготовка труб: Точная центровка и очистка труб имеют решающее значение для обеспечения высококачественной сварки, особенно тонкостенных или труб высокого давления.

Регулярное техническое обслуживание и калибровка имеют решающее значение для обеспечения надежной работы орбитальных сварочных аппаратов:

Регулярная очистка: удаление шлака, пыли и мусора со сварочной горелки и зажимного устройства.

Проверка параметров: Регулярно проверяйте ток, напряжение и скорость вращения для поддержания точности.

Осмотр компонентов: Осмотрите двигатели, редукторы и кабели на предмет износа или повреждений.

Обновление программного обеспечения: Поддерживайте программное обеспечение управления в актуальном состоянии, чтобы воспользоваться преимуществами новейших алгоритмов сварки и функций безопасности.

В нефтегазовой отрасли важность высокоточной сварки невозможно переоценить. Аппараты орбитальной сварки обеспечивают непревзойденную точность, повторяемость и безопасность, что делает их незаменимыми инструментами для современных трубопроводов, нефтеперерабатывающих заводов и морских платформ. Автоматизация процесса сварки позволяет компаниям добиваться стабильного качества сварных швов, повышать эффективность работы и обеспечивать соответствие строгим отраслевым стандартам.

Для любой нефтегазовой компании, стремящейся сократить количество дефектов, повысить производительность и обеспечить безопасность, инвестиции в орбитальные сварочные аппараты — это не просто выбор, а необходимость.

Компания NODHA, как профессиональный поставщик орбитальных сварочных аппаратов,致力于提供 высокоточные сварочные решения для нефтегазовой отрасли. Благодаря передовым технологиям автоматизации и строгому контролю качества, оборудование NODHA не только обеспечивает стабильность сварки трубопроводов и оборудования высокого давления, но и значительно повышает эффективность и безопасность производства, оказывая клиентам надежную и эффективную поддержку в проведении сварочных работ в сложных условиях.